Painetut piirilevyt (PCB) ovat tärkeä osa elektroniikkateollisuutta ja muodostavat perustan erilaisten elektronisten komponenttien yhteenliittämiselle. Piirilevyjen tuotantoprosessiin kuuluu kaksi keskeistä vaihetta: prototyyppien valmistus ja sarjatuotanto. Näiden kahden vaiheen eron ymmärtäminen on kriittistä piirilevyjen valmistukseen osallistuville yrityksille ja yksityishenkilöille. Prototyyppien valmistus on alkuvaihe, jossa pieni määrä piirilevyjä valmistetaan testausta ja validointia varten. Sen päätavoitteena on varmistaa, että suunnittelu täyttää vaaditut vaatimukset ja toiminnallisuuden. Prototyyppien valmistus mahdollistaa suunnittelumuutokset ja joustavuuden optimaalisten tulosten saavuttamiseksi. Pienempien tuotantomäärien vuoksi prototyyppien valmistus voi kuitenkin olla aikaa vievää ja kallista. Massiivituotanto puolestaan tarkoittaa piirilevyjen massatuotantoa prototyyppivaiheen onnistuneen suorittamisen jälkeen. Tämän vaiheen tavoitteena on tuottaa suuria määriä piirilevyjä tehokkaasti ja taloudellisesti. Massatuotanto mahdollistaa mittakaavaedut, nopeammat läpimenoajat ja alhaisemmat yksikkökustannukset. Tässä vaiheessa suunnittelumuutokset tai -muokkaukset ovat kuitenkin haastavia. Ymmärtämällä prototyyppien ja massatuotannon hyvät ja huonot puolet yritykset ja yksityishenkilöt voivat tehdä tietoon perustuvia päätöksiä menetelmästä, joka parhaiten sopii heidän piirilevyjen valmistustarpeisiinsa. Tässä artikkelissa syvennytään näihin eroihin ja tarjotaan arvokasta tietoa piirilevyjen tuotantoprosessiin osallistuville.

1.Piirilevyprototyyppien valmistusPerusteiden tutkiminen

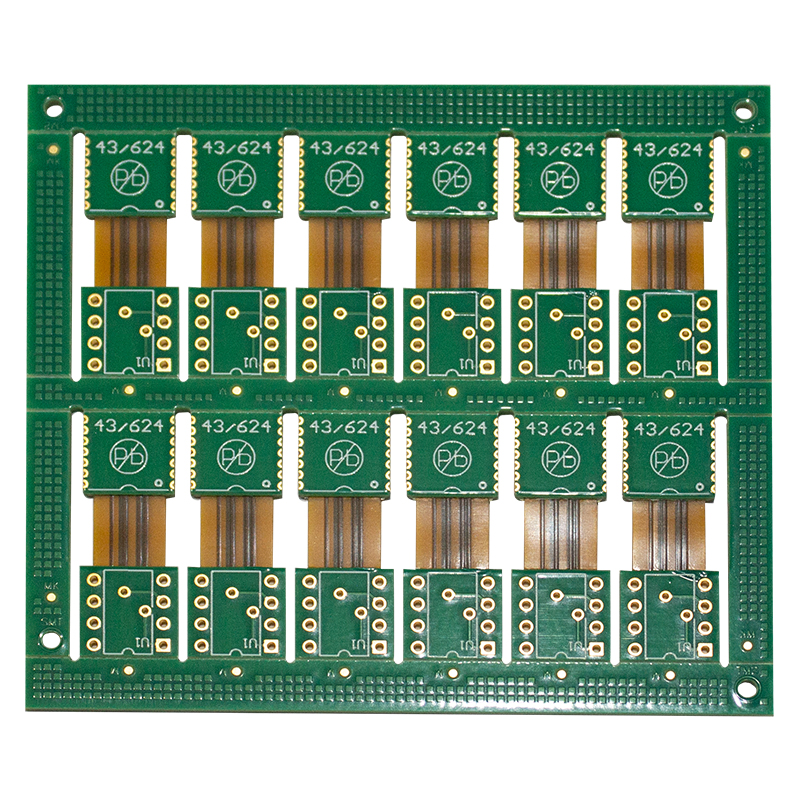

Piirilevyprototyyppien valmistus on prosessi, jossa painetuista piirilevyistä (PCB) luodaan toiminnallisia näytteitä ennen massatuotantoon siirtymistä. Prototyyppien tarkoituksena on testata ja validoida suunnittelu, tunnistaa mahdolliset virheet tai puutteet ja tehdä tarvittavat parannukset lopputuotteen laadun ja luotettavuuden varmistamiseksi.

Yksi piirilevyprototyyppien tärkeimmistä ominaisuuksista on niiden joustavuus. Se mahdollistaa helposti suunnittelumuutokset ja -muokkaukset. Tämä on tärkeää tuotekehityksen alkuvaiheissa, koska se antaa insinööreille mahdollisuuden iteroida ja tarkentaa suunnitelmia testauksen ja palautteen perusteella. Prototyyppien valmistusprosessiin kuuluu yleensä pienten piirilevymäärien tuottaminen, mikä lyhentää tuotantosykliä. Tämä nopea läpimenoaika on ratkaisevan tärkeää yrityksille, jotka pyrkivät lyhentämään markkinoilletuloaikaa ja lanseeraamaan tuotteita nopeammin. Lisäksi painotus alhaisiin kustannuksiin tekee prototyyppien valmistamisesta taloudellisen vaihtoehdon testaus- ja validointitarkoituksiin.

Piirilevyprototyyppien edut ovat moninaiset. Ensinnäkin se nopeuttaa markkinoilletuloa, koska suunnittelumuutokset voidaan toteuttaa nopeasti, mikä lyhentää tuotteen kokonaiskehitysaikaa. Toiseksi prototyyppien valmistus mahdollistaa kustannustehokkaat suunnittelumuutokset, koska muutokset voidaan tehdä varhaisessa vaiheessa, jolloin vältetään kalliit muutokset sarjatuotannon aikana. Lisäksi prototyyppien valmistus auttaa tunnistamaan ja korjaamaan suunnittelussa mahdolliset ongelmat tai virheet ennen sarjatuotantoon siirtymistä, mikä minimoi markkinoille tuleviin viallisiin tuotteisiin liittyvät riskit ja kustannukset.

Piirilevyprototyyppien valmistuksessa on kuitenkin tiettyjä haittoja. Kustannusrajoitusten vuoksi se ei välttämättä sovellu suurtuotantoon. Prototyyppien yksikkökustannukset ovat yleensä korkeammat kuin massatuotannon. Lisäksi prototyyppien valmistukseen tarvittavat pitkät tuotantoajat voivat aiheuttaa haasteita tiukkojen toimitusaikataulujen noudattamisessa.

2. Piirilevyjen massatuotanto: Yleiskatsaus

Piirilevyjen massatuotanto tarkoittaa prosessia, jossa painettuja piirilevyjä valmistetaan suuria määriä kaupallisiin tarkoituksiin. Sen päätavoitteena on saavuttaa mittakaavaetuja ja vastata tehokkaasti markkinoiden kysyntään. Tämä edellyttää tehtävien toistamista ja standardoitujen menettelyjen käyttöönottoa laadun, luotettavuuden ja toiminnallisuuden yhdenmukaisuuden varmistamiseksi. Yksi piirilevyjen massatuotannon keskeisistä ominaisuuksista on kyky tuottaa suuria määriä piirilevyjä. Valmistajat voivat hyödyntää toimittajien tarjoamia määräalennuksia ja optimoida tuotantoprosessejaan kustannusten vähentämiseksi. Massatuotanto mahdollistaa yrityksille kustannustehokkuuden saavuttamisen ja kannattavuuden maksimoimisen tuottamalla suuria määriä alhaisemmilla yksikkökustannuksilla.

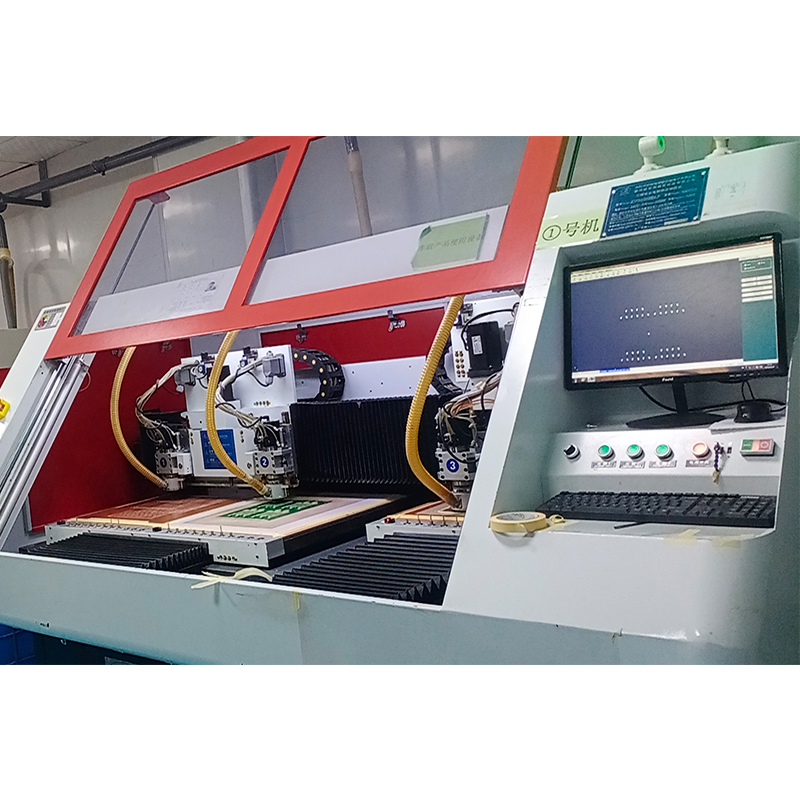

Toinen tärkeä piirre piirilevyjen massatuotannossa on tuotantotehokkuuden parantaminen. Standardoidut menettelyt ja automatisoidut valmistustekniikat auttavat virtaviivaistamaan tuotantoprosesseja, vähentämään inhimillisiä virheitä ja lisäämään tuottavuutta. Tämä johtaa lyhyempiin tuotantosykleihin ja nopeampiin läpimenoaikoihin, joiden avulla yritykset voivat noudattaa tiukkoja aikatauluja ja saada tuotteet nopeasti markkinoille.

Vaikka piirilevyjen massatuotannolla on monia etuja, on myös joitakin haittoja, jotka on otettava huomioon. Merkittävä haittapuoli on rajoittunut joustavuus suunnittelumuutosten tai -muokkausten suhteen tuotantovaiheen aikana. Massatuotanto perustuu standardoituihin prosesseihin, mikä tekee muutosten tekemisestä suunnitteluun haastavaa ilman lisäkustannuksia tai viivästyksiä. Siksi on yritysten kannalta ratkaisevan tärkeää varmistaa, että suunnittelut testataan ja validoidaan perusteellisesti ennen massatuotantovaiheeseen siirtymistä kalliiden virheiden välttämiseksi.

3.3. Piirilevyprototyyppien ja piirilevyjen massatuotannon välillä valintaan vaikuttavat tekijät

Piirilevyprototyyppien ja massatuotannon välillä valittaessa on otettava huomioon useita tekijöitä. Yksi tekijä on tuotteen monimutkaisuus ja suunnittelun kypsyysaste. Prototyyppien valmistus on ihanteellinen monimutkaisille malleille, jotka voivat sisältää useita iteraatioita ja säätöjä. Sen avulla insinöörit voivat varmistaa piirilevyn toimivuuden ja yhteensopivuuden muiden komponenttien kanssa ennen massatuotantoon siirtymistä. Prototyyppien avulla voidaan tunnistaa ja korjata mahdolliset suunnitteluvirheet tai -ongelmat, mikä varmistaa kypsän ja vakaan suunnittelun massatuotantoa varten. Myös budjetti- ja aikarajoitukset vaikuttavat prototyyppien ja sarjatuotannon väliseen valintaan. Prototyyppien valmistusta suositellaan usein, kun budjetit ovat rajalliset, koska prototyyppien valmistus vaatii pienemmän alkuinvestoinnin verrattuna massatuotantoon. Se myös nopeuttaa kehitysaikoja, jolloin yritykset voivat lanseerata tuotteita nopeasti. Yrityksille, joilla on riittävä budjetti ja pitkä suunnitteluhorisontti, massatuotanto voi kuitenkin olla ensisijainen vaihtoehto. Suurten määrien tuottaminen massatuotantoprosessissa voi säästää kustannuksia ja saavuttaa mittakaavaetuja. Testaus- ja validointivaatimukset ovat toinen keskeinen tekijä. Prototyyppien valmistus antaa insinööreille mahdollisuuden testata ja varmistaa piirilevyn suorituskyky ja toimivuus perusteellisesti ennen massatuotantoon siirtymistä. Havaitsemalla mahdolliset viat tai ongelmat varhaisessa vaiheessa prototyyppien valmistus voi minimoida massatuotantoon liittyvät riskit ja mahdolliset tappiot. Se antaa yrityksille mahdollisuuden tarkentaa ja parantaa malleja varmistaen korkeamman laatutason ja luotettavuuden lopputuotteessa.

Johtopäätös

Sekä piirilevyprototyyppien valmistuksessa että massatuotannossa on omat etunsa ja haittansa, ja valinta näiden kahden välillä riippuu useista tekijöistä. Prototyyppien valmistus on ihanteellinen suunnittelujen testaamiseen ja validointiin, sillä se mahdollistaa suunnittelumuutokset ja joustavuuden. Se auttaa yrityksiä varmistamaan, että lopputuote täyttää heidän odotuksensa toiminnallisuuden ja suorituskyvyn suhteen. Pienempien tuotantomäärien vuoksi prototyyppien valmistus voi kuitenkin vaatia pidempiä läpimenoaikoja ja korkeampia yksikkökustannuksia. Massatuotanto puolestaan tarjoaa kustannustehokkuutta, yhdenmukaisuutta ja tehokkuutta, mikä tekee siitä sopivan laajamittaiseen valmistukseen. Se lyhentää tuotannon läpimenoaikaa ja alentaa yksikkökustannuksia. Sarjatuotannon aikana suunnittelumuutokset ovat kuitenkin rajoitettuja. Siksi yritysten on otettava huomioon budjetti, aikataulu, monimutkaisuus ja testausvaatimukset päättäessään prototyyppien ja massatuotannon välillä. Analysoimalla näitä tekijöitä ja tekemällä tietoon perustuvia päätöksiä yritykset voivat optimoida piirilevyjen tuotantoprosessejaan ja saavuttaa halutut tulokset.

Julkaisun aika: 12.9.2023

Takaisin