8-kerroksisten piirilevyjen valmistusprosessi sisältää useita keskeisiä vaiheita, jotka ovat kriittisiä korkealaatuisten ja luotettavien levyjen tuotannon onnistumisen varmistamiseksi.Suunnittelusta lopulliseen kokoonpanoon jokaisella vaiheella on tärkeä rooli toimivan, kestävän ja tehokkaan piirilevyn aikaansaamisessa.

Ensinnäkin ensimmäinen vaihe 8-kerroksisen piirilevyn valmistusprosessissa on suunnittelu ja asettelu.Tämä sisältää taulun suunnitelman luomisen, komponenttien sijoittelun määrittämisen ja jälkien reitittämisen päättämisen. Tässä vaiheessa käytetään yleensä suunnitteluohjelmistotyökaluja, kuten Altium Designer tai EagleCAD, luomaan piirilevyn digitaalinen esitys.

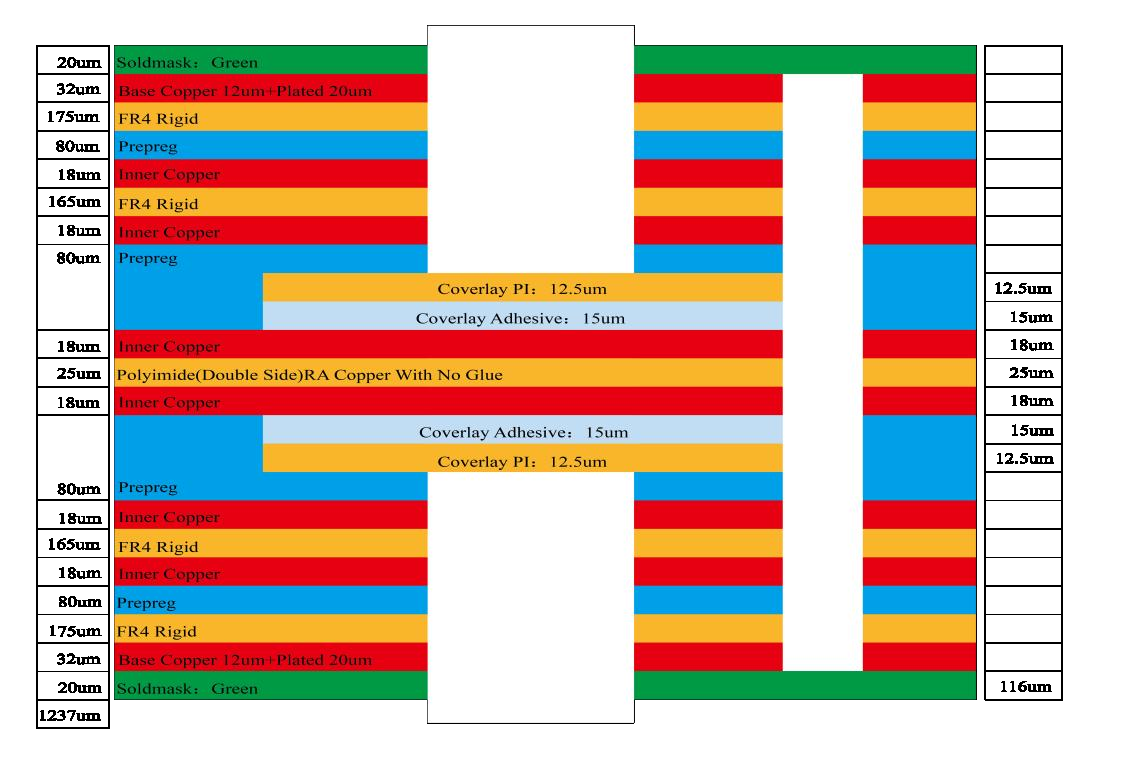

Kun suunnittelu on valmis, seuraava vaihe on piirilevyn valmistus.Valmistusprosessi alkaa sopivimman alustamateriaalin, tavallisesti lasikuituvahvisteisen epoksidin, joka tunnetaan nimellä FR-4, valinnalla. Tällä materiaalilla on erinomaiset mekaaniset lujuus- ja eristysominaisuudet, mikä tekee siitä ihanteellisen piirilevyjen valmistukseen.

Valmistusprosessi sisältää useita osavaiheita, mukaan lukien etsaus, kerrosten kohdistus ja poraus.Syövytystä käytetään poistamaan ylimääräinen kupari alustasta jättäen jälkiä ja tyynyjä taakse. Sitten suoritetaan kerrosten kohdistus piirilevyn eri kerrosten pinoamiseksi tarkasti. Tarkkuus on ratkaisevan tärkeää tässä vaiheessa sen varmistamiseksi, että sisä- ja ulkokerrokset ovat oikein kohdistettu.

Poraus on toinen tärkeä vaihe 8-kerroksisten piirilevyjen valmistusprosessissa.Siinä porataan tarkkoja reikiä piirilevyyn sähköliitäntöjen mahdollistamiseksi eri kerrosten välillä. Nämä reiät, joita kutsutaan läpivientiaukoiksi, voidaan täyttää johtavalla materiaalilla muodostamaan yhteyksiä kerrosten välillä, mikä parantaa piirilevyn toimivuutta ja luotettavuutta.

Kun valmistusprosessi on valmis, seuraava vaihe on juotosmaskin ja silkkipainatuksen levittäminen komponenttien merkitsemistä varten.Juotosmaski on ohut kerros nestemäistä valokuvien mahdollistavaa polymeeriä, jota käytetään suojaamaan kuparijäämiä hapettumiselta ja estämään juotossiltojen muodostumista asennuksen aikana. Silkkipainokerros puolestaan tarjoaa kuvauksen komponentista, viitetunnukset ja muut perustiedot.

Juotosmaskin ja silkkipainatuksen levittämisen jälkeen piirilevy käy läpi prosessin, jota kutsutaan juotospastan silkkipainatukseksi.Tässä vaiheessa käytetään stensiiliä ohuen kerroksen juotospasta levittämiseksi piirilevyn pinnalle. Juotospasta koostuu metalliseoshiukkasista, jotka sulavat reflow-juottamisen aikana muodostaen vahvan ja luotettavan sähköisen yhteyden komponentin ja piirilevyn välille.

Juotospastan levittämisen jälkeen komponentit asennetaan piirilevylle automatisoidulla poiminta- ja paikkakoneella.Nämä koneet sijoittavat komponentit tarkasti määrätyille alueille layout-suunnitelmien perusteella. Komponentit pidetään paikoillaan juotospastalla muodostaen väliaikaisia mekaanisia ja sähköisiä liitoksia.

Viimeinen vaihe 8-kerroksisen piirilevyn valmistusprosessissa on reflow-juotto.Prosessi sisältää koko piirilevyn alistamisen kontrolloidulle lämpötilalle, juotospastan sulattamisen ja komponenttien pysyvän liittämisen levyyn. Reflow-juotosprosessi varmistaa vahvan ja luotettavan sähköliitännän välttäen samalla ylikuumenemisen aiheuttamia vaurioita.

Kun uudelleenvirtausjuottoprosessi on valmis, piirilevy tarkastetaan ja testataan perusteellisesti sen toimivuuden ja laadun varmistamiseksi.Suorita erilaisia testejä, kuten visuaalisia tarkastuksia, sähköisten jatkuvuustestejä ja toimintatestejä mahdollisten vikojen tai ongelmien tunnistamiseksi.

Yhteenvetona,8-kerroksisen piirilevyn valmistusprosessisisältää joukon kriittisiä vaiheita, jotka ovat välttämättömiä luotettavan ja tehokkaan levyn tuottamiseksi.Suunnittelusta ja asettelusta valmistukseen, kokoonpanoon ja testaukseen jokainen vaihe vaikuttaa piirilevyn yleiseen laatuun ja toimivuuteen. Noudattamalla näitä vaiheita tarkasti ja kiinnittäen huomiota yksityiskohtiin valmistajat voivat tuottaa korkealaatuisia piirilevyjä, jotka täyttävät erilaiset sovellusvaatimukset.

Postitusaika: 26.9.2023

Takaisin