Tässä kattavassa artikkelissa perehdymme 4-kerroksisten piirilevyjen pinoamisen maailmaan ja opastamme sinua parhaiden suunnittelutekniikoiden ja huomioiden läpi.

Johdanto:

PCB (printed circuit board) -suunnittelun maailmassa optimaalisen pinoamisen saavuttaminen on ratkaisevan tärkeää tasaisen suorituskyvyn ja luotettavan toiminnan varmistamiseksi. Hyvin suunniteltu 4-kerroksinen PCB-pinoaminen on ratkaisevan tärkeää, jotta voidaan vastata nykyaikaisten elektronisten laitteiden jatkuvasti kasvaviin vaatimuksiin, kuten nopeampi, suurempi tiheys ja pienempi signaalihäiriö. Tämä artikkeli toimii kattavana oppaana, joka auttaa sinua ymmärtämään tärkeimmät näkökohdat ja näkökohdat, jotka liittyvät optimaalisen 4-kerroksisen PCB-pinon saavuttamiseen. Joten, sukeltakaamme piirilevyjen pinoamisen maailmaan ja paljastamaan onnistuneen suunnittelun salaisuudet!

sisältö:

1. Ymmärrä 4-kerroksisten piirilevyjen pinoamisen perusteet:

- PCB Stackup: Mikä se on ja miksi se on tärkeää?

- Tärkeimmät näkökohdat 4-kerroksisessa pinosuunnittelussa.

- Oikean kerrosten järjestelyn tärkeys.

- Signalointi- ja jakelutasot: roolit ja sijainnit.

- Sisäytimen ja prepreg-materiaalien valintaan vaikuttavat tekijät.

PCB-pinoaminen:PCB-pinoaminen viittaa painetun piirilevyn eri kerrosten järjestelyyn ja konfigurointiin. Se sisältää johtavien, eristys- ja signaalinjakokerrosten sijoittamisen tiettyyn järjestykseen PCB:n halutun sähköisen suorituskyvyn ja toiminnallisuuden saavuttamiseksi. Piirilevyn pinoaminen on tärkeää, koska se määrittää signaalin eheyden, tehonjaon, lämmönhallinnan ja piirilevyn yleisen suorituskyvyn.

Tärkeimmät näkökohdat 4-kerroksiseen pinosuunnitteluun:

Kun suunnittelet 4-kerroksista PCB-pinoa, ota huomioon seuraavat seikat:

Signaalin eheys:

Signaalikerrosten sijoittaminen lähelle toisiaan pitäen samalla teho- ja maatasot vierekkäin parantaa signaalin eheyttä vähentämällä signaalijälkien ja vertailutasojen välistä impedanssia.

Virran ja maanjako:

Tehon ja maatasojen oikea jakelu ja sijoitus on ratkaisevan tärkeää tehokkaan virranjaon ja melun vähentämisen kannalta. Impedanssin minimoimiseksi on tärkeää kiinnittää huomiota teho- ja maatasojen paksuuteen ja väliin.

Lämmönhallinta:

Lämpöaukkojen ja jäähdytyselementtien sijoittaminen ja lämpötasojen jakautuminen tulee harkita tehokkaan lämmön hajauttamisen varmistamiseksi ja ylikuumenemisen estämiseksi.

Komponenttien sijoitus ja reititettävyys:

Komponenttien sijoittamista ja reititystä tulee harkita huolellisesti optimaalisen signaalin reitityksen varmistamiseksi ja signaalihäiriöiden välttämiseksi.

Oikean kerrosjärjestelyn merkitys:Piirilevypinon kerrosten järjestely on kriittinen signaalin eheyden säilyttämiseksi, sähkömagneettisten häiriöiden (EMI) minimoimiseksi ja tehonjaon hallinnan kannalta. Oikea kerrosten sijoitus varmistaa kontrolloidun impedanssin, vähentää ylikuulumista ja parantaa piirilevyrakenteen yleistä suorituskykyä.

Signaali- ja jakelukerrokset:Signaalit reititetään tyypillisesti ylä- ja alasignaalikerroksille, kun taas teho- ja maatasot ovat sisäpuolella. Jakokerros toimii teho- ja maatasona ja tarjoaa matalan impedanssin polun teho- ja maaliitäntöille minimoiden jännitehäviön ja EMI:n.

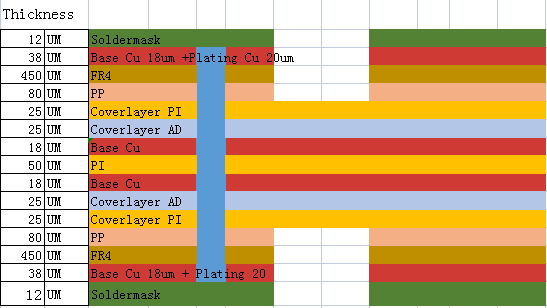

Ydin- ja prepreg-materiaalin valintaan vaikuttavat tekijät:Ydin- ja prepreg-materiaalien valinta piirilevypinoa varten riippuu tekijöistä, kuten sähköisistä suorituskykyvaatimuksista, lämmönhallintanäkökohdista, valmistettavuudesta ja kustannuksista. Joitakin tärkeitä huomioitavia tekijöitä ovat dielektrisyysvakio (Dk), hajoamiskerroin (Df), lasittumislämpötila (Tg), paksuus ja yhteensopivuus valmistusprosessien, kuten laminoinnin ja porauksen, kanssa. Näiden materiaalien huolellinen valinta varmistaa piirilevylle halutut sähköiset ja mekaaniset ominaisuudet.

2. Tekniikat optimaalisen 4-kerroksisen piirilevyn pinoamiseksi:

- Komponenttien huolellinen sijoitus ja jäljitys tehokkaan virran ja signaalin eheyden takaamiseksi.

- Maa- ja tehotasojen rooli kohinan minimoinnissa ja signaalin eheyden maksimoinnissa.

- Määritä kunkin kerroksen oikea paksuus ja dielektrisyysvakio.

- Hyödynnä ohjattua impedanssin reititystä nopeissa malleissa.

- Lämpönäkökohdat ja lämmönhallinta monikerroksisissa pinoissa.

Nämä tekniikat auttavat saavuttamaan optimaalisen 4-kerroksisen PCB-pinon:

Komponenttien huolellinen sijoittaminen ja jäljityksen reititys:Tehokas teho ja signaalin eheys voidaan saavuttaa huolellisella komponenttien sijoittelulla ja jäljityksen reitityksellä. Ryhmittele toisiinsa liittyvät komponentit yhteen ja varmista lyhyet, suorat yhteydet niiden välillä. Minimoi jäljen pituus ja vältä herkkien jälkien ylittämistä. Käytä asianmukaisia etäisyyksiä ja pidä herkät signaalit poissa kohinalähteistä.

Maa- ja voimakoneet:Maa- ja tehotasoilla on tärkeä rooli kohinan minimoinnissa ja signaalin eheyden maksimoinnissa. Käytä erityisiä maa- ja tehotasoja vakaan vertailutason aikaansaamiseksi ja sähkömagneettisten häiriöiden vähentämiseksi. Varmista kunnolliset liitännät näihin tasoihin, jotta paluuvirran impedanssi pysyy alhaisena.

Määritä oikea kerrospaksuus ja dielektrisyysvakio:Pinon jokaisen kerroksen paksuus ja dielektrisyysvakio vaikuttavat signaalin etenemiseen ja impedanssin säätöön. Määritä haluttu impedanssiarvo ja valitse kullekin kerrokselle sopiva paksuus ja dielektrisyysvakio. Tarkista piirilevyn suunnitteluohjeet ja harkitse signaalitaajuutta ja siirtolinjavaatimuksia.

Ohjattu impedanssireititys:Ohjattu impedanssireititys on kriittinen nopeissa malleissa signaalin heijastusten minimoimiseksi, signaalin eheyden ylläpitämiseksi ja datavirheiden estämiseksi. Määritä tarvittavat impedanssiarvot kriittisille signaaleille ja käytä ohjattuja impedanssin reititystekniikoita, kuten differentiaalipari-, liuska- tai mikroliuskareititystä ja ohjattuja impedanssiläpivientejä.

Lämpönäkökohdat ja hallinta:Lämmönhallinta on kriittistä monikerroksisille piirilevypinoille. Oikea lämmönpoisto varmistaa, että komponentit toimivat lämpötilarajoissaan ja välttävät mahdolliset vauriot. Harkitse lämpöläpivientien lisäämistä lämmön siirtämiseksi sisäisille maatasoille tai lämpötyynyille, käytä lämpöläpivientiä suuritehoisten komponenttien lähellä ja yhdistä jäähdytyslevyihin tai kupariputkiin lämmönjaon parantamiseksi.

Ottamalla nämä tekniikat käyttöön voit varmistaa tehokkaan virranjaon, minimoida kohinaa, säilyttää signaalin eheyden ja optimoida lämmönhallinnan 4-kerroksisessa piirilevypinossa.

3. Suunnittelunäkökohdat 4-kerroksisen piirilevyn valmistuksessa:

- Tasapainottaa valmistettavuus ja suunnittelun monimutkaisuus.

- Design for Manufacturability (DFM) parhaat käytännöt.

- Tyyppi- ja ulkoasunäkökohtien kautta.

- Suunnittelusäännöt välille, jäljen leveydelle ja välykselle.

- Työskentele piirilevyjen valmistajan kanssa optimaalisen pinoamisen saavuttamiseksi.

Valmistettavuuden ja suunnittelun monimutkaisuuden tasapainotus:4-kerroksista piirilevyä suunniteltaessa on tärkeää löytää tasapaino suunnittelun monimutkaisuuden ja valmistuksen helppouden välillä. Monimutkaiset suunnittelut voivat lisätä valmistuskustannuksia ja mahdollisia virheitä. Suunnittelun yksinkertaistaminen optimoimalla komponenttien sijoittelua, järjestämällä signaalin reititystä ja käyttämällä standardoituja suunnittelusääntöjä voi parantaa valmistettavuutta.

Design for Manufacturability (DFM) parhaat käytännöt:Sisällytä DFM-näkökohdat suunnitteluun varmistaaksesi tehokkaan ja virheetön valmistuksen. Tämä sisältää alan standardien suunnittelusääntöjen noudattamisen, sopivien materiaalien ja paksuuksien valitsemisen, valmistusrajoitusten, kuten vähimmäisjälkileveyden ja -välin, huomioon ottamisen sekä monimutkaisten muotojen tai ominaisuuksien välttämisen, jotka voisivat lisätä valmistusta monimutkaisia.

Tyyppi- ja asettelunäkökohdat:Oikean kauttakulkutyypin ja sen asettelun valitseminen on kriittinen 4-kerroksiselle piirilevylle. Viasilla, sokeilla vioilla ja haudatuilla vioilla on kummallakin etunsa ja rajoituksensa. Harkitse huolellisesti niiden käyttöä suunnittelun monimutkaisuuden ja tiheyden perusteella ja varmista, että läpivientien ympärillä on oikea välys ja etäisyys signaalin häiriöiden ja sähkökytkentöjen välttämiseksi.

Suunnittelusäännöt välille, jäljen leveydelle ja välykselle:Noudata piirilevyn valmistajan antamia suositeltuja suunnittelusääntöjä, jotka koskevat etäisyyttä, jäljen leveyttä ja välystä. Nämä säännöt varmistavat, että malli voidaan valmistaa ilman ongelmia, kuten sähköoikosulkuja tai signaalin heikkenemistä. Riittävän etäisyyden säilyttäminen jälkien ja komponenttien välillä, oikean etäisyyden säilyttäminen korkeajännitteisillä alueilla ja oikean raidan leveyden käyttäminen halutun virransiirtokapasiteetin saavuttamiseksi ovat kaikki tärkeitä näkökohtia.

Työskentele piirilevyn valmistajan kanssa optimaalisen pinoamisen varmistamiseksi:Työskentele piirilevyn valmistajan kanssa määrittääksesi optimaalisen pinon 4-kerroksiselle piirilevylle. Huomioon otettavia tekijöitä ovat kuparikerrokset, dielektrisen materiaalin valinta ja sijoitus, haluttu impedanssin säätö ja signaalin eheysvaatimukset. Tekemällä tiivistä yhteistyötä valmistajien kanssa voit varmistaa, että piirilevyjen suunnittelu on linjassa heidän ominaisuuksiensa ja valmistusprosessiensa kanssa, mikä johtaa tehokkaampaan ja kustannustehokkaampaan tuotantoon.

Kaiken kaikkiaan 4-kerroksisen piirilevyn suunnittelu vaatii perusteellista ymmärrystä valmistettavuudesta, DFM:n parhaiden käytäntöjen noudattamista, tyypin ja layoutin huolellista harkintaa, suunnittelusääntöjen noudattamista ja yhteistyötä piirilevyn valmistajan kanssa optimaalisen pinoamisen saavuttamiseksi. Ottamalla nämä tekijät huomioon voit parantaa piirilevysi valmistettavuutta, luotettavuutta ja suorituskykyä.

4. 4-kerroksisen PCB-pinon edut ja rajoitukset:

- Parantaa signaalin eheyttä, vähentää kohinaa ja minimoi EMI-efektit.

- Parannettu kyky toteuttaa nopeita malleja.

- Kompaktin elektroniikan tilaa säästävä etu.

- 4-kerroksisen pinon käyttöönoton mahdolliset rajoitukset ja haasteet.

4-kerroksisen PCB-pinon edut:

Parannettu signaalin eheys:

Lisämaa- ja tehotasot 4-kerroksisessa pinossa auttavat vähentämään signaalikohinaa ja varmistamaan paremman signaalin eheyden nopeissa malleissa. Maataso toimii luotettavana vertailutasona vähentäen signaalin ylikuulumista ja parantaen impedanssin ohjausta.

Vähentynyt melu ja EMI-vaikutus:

Maa- ja tehotasojen läsnäolo 4-kerroksisessa pinossa auttaa minimoimaan sähkömagneettisia häiriöitä (EMI) tarjoamalla suojauksen ja paremman signaalin maadoituksen. Tämä vähentää melua paremmin ja varmistaa selkeämmän signaalinsiirron.

Lisääntynyt kyky toteuttaa nopeita malleja:

Lisätasojen ansiosta suunnittelijoilla on enemmän reititysvaihtoehtoja. Tämä mahdollistaa monimutkaiset nopeat mallit kontrolloiduilla impedanssivaatimuksilla, mikä vähentää signaalin vaimennusta ja saavuttaa luotettavan suorituskyvyn korkeammilla taajuuksilla.

Tilaa säästävä etu:

4-kerroksinen pinoaminen mahdollistaa kompaktimman ja tehokkaamman suunnittelun. Se tarjoaa lisää reititysvaihtoehtoja ja vähentää komponenttien välisen laajan yhteenliittämisen tarvetta, mikä johtaa koko elektroniikkajärjestelmän pienempään muotoon. Tämä on erityisen hyödyllistä kannettavalle elektroniikalle tai tiheästi asutuille piirilevyille.

4-kerroksisen pinon käyttöönoton rajoitukset ja haasteet:

Maksaa:

4-kerroksisen pinoamisen toteuttaminen lisää piirilevyn kokonaiskustannuksia verrattuna 2-kerroksiseen pinoamiseen. Kustannuksiin vaikuttavat tekijät, kuten kerrosten lukumäärä, suunnittelun monimutkaisuus ja vaadittu valmistusprosessi. Lisäkerrokset vaativat lisämateriaaleja, tarkempia valmistustekniikoita ja kehittyneitä reititysominaisuuksia.

Suunnittelun monimutkaisuus:

4-kerroksisen piirilevyn suunnittelu vaatii huolellisempaa suunnittelua kuin 2-kerroksisen piirilevyn. Lisätasot tuovat haasteita komponenttien sijoittelussa, reitityksessä ja suunnittelussa. Suunnittelijoiden on harkittava huolellisesti signaalin eheyttä, impedanssin ohjausta ja tehonjakoa, mikä voi olla monimutkaisempaa ja aikaa vievää.

Valmistusrajoitukset:

4-kerroksisten piirilevyjen valmistus vaatii kehittyneempiä valmistusprosesseja ja tekniikoita. Valmistajien on voitava kohdistaa ja laminoida kerrokset tarkasti, hallita kunkin kerroksen paksuutta ja varmistaa porattujen ja läpivientien oikea kohdistus. Kaikki piirilevyjen valmistajat eivät pysty tuottamaan tehokkaasti 4-kerroksisia levyjä.

Melu ja häiriöt:

Vaikka 4-kerroksinen pinoaminen auttaa vähentämään kohinaa ja EMI:tä, riittämättömät suunnittelu- tai asettelutekniikat voivat silti aiheuttaa kohina- ja häiriöongelmia. Väärin suoritettu kerrosten pinoaminen tai riittämätön maadoitus voi johtaa tahattomaan kytkeytymiseen ja signaalin vaimenemiseen. Tämä vaatii huolellista suunnittelua ja suunnittelun asettelun ja maatason sijoittelun huomioon ottamista.

Lämmönhallinta:

Lisäkerrosten läsnäolo vaikuttaa lämmönpoistoon ja lämmönhallintaan. Tiheät mallit, joissa kerrosten välinen tila on rajallinen, voivat lisätä lämmönkestävyyttä ja lämmön kertymistä. Tämä edellyttää komponenttien asettelun, lämpöläpivientien ja yleisen lämpösuunnittelun huolellista harkintaa ylikuumenemisongelmien välttämiseksi.

On tärkeää, että suunnittelijat arvioivat huolellisesti vaatimuksensa ja ottavat huomioon 4-kerroksisen piirilevypinon edut ja rajoitukset, jotta he voivat tehdä tietoon perustuvan päätöksen parhaasta pinoamisesta heidän suunnitteluunsa.

Yhteenvetona,Optimaalisen 4-kerroksisen PCB-pinon saavuttaminen on ratkaisevan tärkeää luotettavan ja tehokkaan elektronisen suunnittelun varmistamiseksi. Ymmärtämällä perusasiat, harkitsemalla suunnittelutekniikoita ja tekemällä yhteistyötä piirilevyjen valmistajien kanssa suunnittelijat voivat hyötyä tehokkaasta virranjaosta, signaalin eheydestä ja vähentyneistä EMI-efekteistä. On muistettava, että onnistunut 4-kerroksinen pinosuunnittelu vaatii huolellista lähestymistapaa ja komponenttien sijoittelun, reitityksen, lämmönhallinnan ja valmistettavuuden huomioon ottamista. Joten hyödynnä tässä oppaassa annettuja tietoja ja aloita matkasi saavuttaaksesi paras 4-kerroksinen piirilevypino seuraavaa projektia varten!

Postitusaika: 18.8.2023

Takaisin